发布时间:2021-12-27作者来源:板多多浏览:889

Mini-LED背光技术在显示产业的应用状况

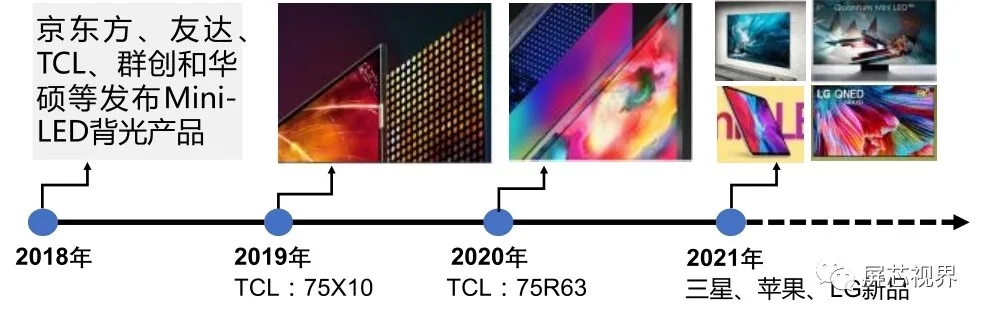

目前已展出或投入市场的多款产品:

基于Mini-LED背光产品的发展路线

各品牌厂商发布的Mini-LED背光的电子产品的具体参数如表1所示。

| 品牌/厂商 | TCL | TCL | Apple | TCL |

|---|---|---|---|---|

| 发布年份 | 2018 | 2019 | 2020 | 2020 |

| 型号 | 75X10 | XDR | R63 | |

| 尺寸 |

159.25 cm (65 in) |

183.75 cm (75 in) |

77.17 cm (31.5 in) |

183,75 cm (75 in) |

|

峰值亮度/(cd·m‒1)

|

2000 | 1400 | 1600 | |

| 芯片数量 | 28万 | 25200 | 576 | 3800 |

| 色域 | DCI-P3 | DCI-P3 | DCI-P3 | DCI-P3 |

| 97% | 95% | 98.70% | 95% | |

| 分区 | 7200 | 900 | 576 | 240 |

| 厚度/mm | 9.9 | 15.5 | 27 | 25 |

| 分辨率 | 4K | 8K | 6K |

4K |

表1各品牌厂商发布的Mini-LED背光的电子产品参数

Mini-LED背光技术与目前行业上流行的其它显示技术相比最大的优势,就在于其在材料上没有科学性难题,最容易也最快被量产并投入到市场中。

2018年5月的美国显示技术学会(Scociety of information display, SID)展上,京东方、友达、群创和华硕等公司,分别展出了15.24~68.58 cm(6~27 in)的基于Mini-LED背光技术的产品样机。

2018年9月的柏林国际电子消费品展览会(Internationale Funkausstellung Berlin,IFA)展上,TCL电子在行业内最早展示了基于Mini-LED背光技术的159.25 cm(65 in) TV样机。

2019年3月,TCL电子有限公司发布了使用Mini-LED背光技术的高端电视75X10,这是全球第一款将Mini-LED背光技术应用于消费市场的产品。

2020年,TCL电子在北美发布了低成本的Mini-LED背光电视R63系列,在维持高亮度、高对比度性能的同时,将LED的使用数量降低到3800颗,以此来降低成本。

此外,据媒体报告,韩国三星将于2021年首次推出自己的Mini-LED背光电视,预计出货量将超过200万台,市场需求将会很高。

三星以Mini-LED背光+QLED的产品挑战OLED电视。

这一新产品将加入包括QLED智能电视和Micro-LED电视在内的三星高端产品系列中,三星宣称Mini-LED电视将提供比目前市面上的QLED智能电视更好的体验。

三星在2021年的Mini-LED背光电视系列将包括139.7,159.25,183.75,209.15 cm(55,65,75,85 in)的显示器尺寸具备4K分辨率,以及多个Mini-LED局部调光区,可将现有显示器对比度由10 000∶1拉升至1 000 000∶1。

采用直径为100~300 μm的超小型LED芯片作为背光源,每台电视使用8000~30 000个LED芯片。

以OLED为其代表技术的LG公司近日有消息称,将在CES 2021上展出最新使用Mini-LED背光技术的QNED电视(Q代表量子点技术,N代表NanoCell系列名)。

LG QNED电视的最大特征是采用了Mini-LED背光技术,并拥有多达2500个控光分区。在面板层面,LG QNED电视将提供8 K分辨率和120 Hz刷新率的超高指标。

此外,美国的苹果公司,也在昨日发布其采用Mini-LED背光技术的33.22 cm(12.9 in)的Ipad产品。

综上所述,Mini-LED背光技术已经在消费产品中得到了实际的应用,也取得了较好的市场反响。

甚至有人说2020年是Mini-LED背光显示技术的元年,在2021年世界主流消费电子厂商将纷纷入局Mini-LED显示技术,切入点都是Mini-LED背光。

那么,Mini-LED背光在TV产品应用中到底有哪些不可替代的优势呢?

目前在TV显示技术领域,大的格局是LCD技术与OLED显示技术的竞争。

相比传统LCD,OLED技术对LCD技术主导的TV产业带来了巨大的挑战。

凭借其主动发光的特性,省却了LCD必需的背光源,首先在形态上带来的轻与薄是显而易见的,市场上厚度5 mm以下的OLED TV比比皆是。

其次在画质方面也带来了明显的提升,尤其是在对比度和可视角度两项指标上。

因为主动发光,所以不存在LCD TV的漏光问题,理论上不存在黑场漏光,即理论上讲对比度可以趋于无穷大。

而LCD TV显示技术的发展趋势就是通过对背光和屏两项技术进行不断升级改进,从而不断提升LCD技术的显示指标,使LCD TV产品无论在形态和性能上都能接近或者超过OLED TV。

在这种大环境下,Mini-LED背光技术应运而生。

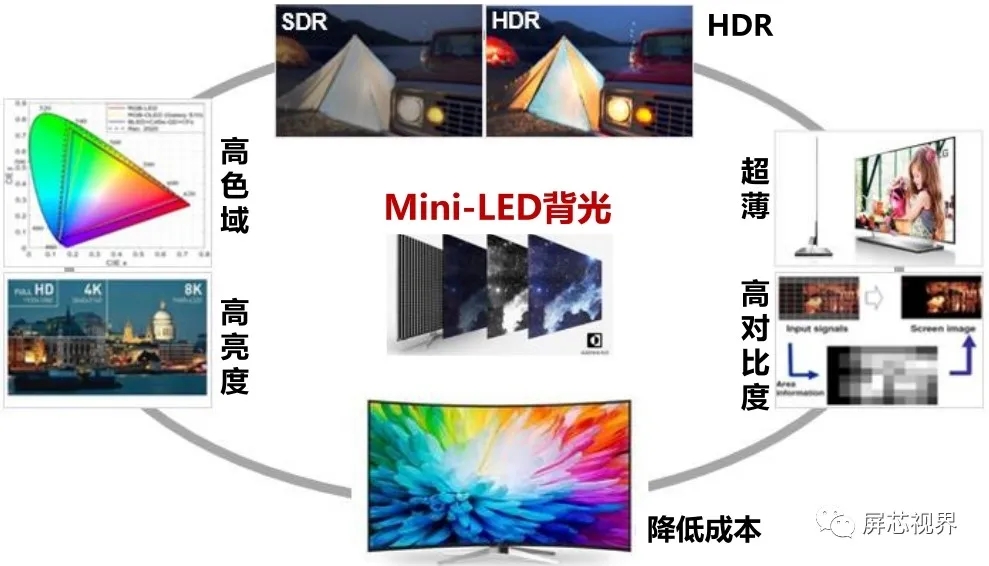

Mini-LED背光的技术优势

如图所示,首先,Mini-LED背光技术可以在理论上实现高密度的分区,在技术上可以大大提高LCD显示的动态对比度。

其次,Mini-LED背光使用超多的芯片数量,每个芯片的驱动电流只有5~10 mA,而实际这些芯片的额定驱动电流通常都在50~100 mA左右,所以我们的使用电流远远低于其额定电流,而且由于Mini-LED背光方案中,LED芯片会均匀的分布在整个显示区域,散热面积大,热量分布均匀,这些特性都有助于实现Mini-LED背光TV产品的高亮度。

高亮度和高对比度再加上普遍应用于TV产品的量子点高色域技术,就可以在高动态范围图像(High-Dynamic Range,HDR)层面超过OLED,增加LCD TV产品在终端的竞争力。

综上,Mini-LED背光技术已经在TV产品中得到了实际的应用,也取得了较好的市场反响,甚至有人说2020年是Mini-LED背光显示技术的元年,在2021年世界主流消费电子厂商将纷纷入局Mini-LED显示技术,切入点都是Mini-LED背光。

在外观形态上,由于Mini-LED背光方案通常混光距离(Optical distance,OD)较小,一般小于5 mm,这样在整机厚度上大大低于传统的LCD直下式背光产品,在外观形态上接近OLED,弥补LCD TV的短板,在高端机层面可以与OLED TV一较高下。

总之,综合显示性能和外观形态这两个关键参数,Mini-LED背光技术可以助力传统LCD技术在成本提升有限的情况下,最大限度的提升产品竞争力,有在TV显示领域,助力LCD显示技术战胜OLED。

这是Mini-LED背光技术对于LCD最为重要的贡献和价值。

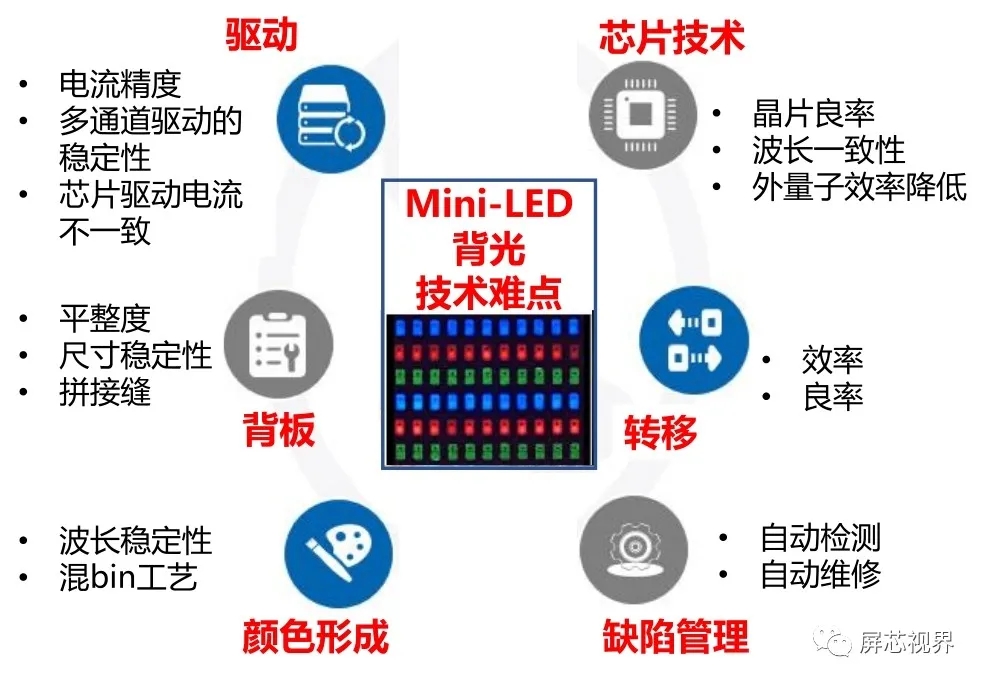

Mini-LED背光技术虽然已经开始应用于实际产品中,但仍然存在很多技术挑战。

在此,下面将从技术层面出发,分别阐述Mini-LED背光在芯片、巨量转移、缺陷管理、驱动技术、背板技术以及混色6个方面所面临的技术问题与挑战。

Mini-LED背光面临的技术难点汇总

首先是芯片的良率问题:

Mini-LED背光所用芯片因为受到线宽精度和电极遮光的影响,芯片自身的亮度降低,从而影响到Mini-LED背光所用芯片晶圆的良率。

目前Mini-LED背光所用芯片晶圆的裁切良率一般为75%左右。

其次是波长一致性的问题:

Mini-LED所用芯片通常采用化学气相沉积的方式来生产,化学气相沉积法存在膜厚均一性的问题,这个问题反馈到芯片性能上就是发光波长一致性的问题。

一般的LED产业采用多次分选技术来解决这一问题,通常一个规格(Bin)的精度为2.5 nm,而Mini-LED背光技术所用的芯片,由于数量巨大,且涉及到亮度和色度一致性的问题,需要规格的精度达到1~1.5 nm才能满足应用的要求。

这样就同时对晶圆的品质(优化晶圆生长过程,提高芯片的波长一致性)和后续的分选精度提出了更高的要求。

此外,随着芯片尺寸的大幅减小,在小电流驱动下,芯片自身外量子效率也会随之下降。

Mini-LED背光芯片在小电流下工作时,光电转换效率会大幅下降,相比绿光和红光芯片而言,蓝光芯片的光电转换效率下降幅度较小,能够满足实际产品的应用要求。

这也是为什么目前基于Mini-LED背光的产品基本都采用蓝光LED芯片配合光转换材料实现白光发射,其中光转换材料的选择又以量子点材料为最佳,量子点材料的引入可以提升Mini-LED背光产品的色域。

Mini-LED背光技术的芯片转移难度,虽然无法与Micro-LED和Mini-LED显示技术所需的巨量转移相提并论。

但在实际应用中仍然面临着转移效率和良率的问题,转移效率和良率直接影响了Mini-LED背光产品的成本,例如目前183.75 cm(75 in)Mini-LED背光灯板加驱动的报价普遍在传统灯板加驱动报价的10倍以上。

两种背光之间的巨大价格差直接阻碍了Mini-LED背光技术在终端显示市场中的应用和推广。

Mini-LED芯片的转移通过高速贴片机或固晶机实现,Mini-LED芯片由于其焊点面积小,因锡膏检查设备(SPI)设备的检测精度不足,空洞率较高,容易造成焊点假焊的现象。

这两种转移方式均不可避免,尤其在通过回流焊之后,假焊现象更容易造成转移的不良。

转移的精度和速度也是Mini-LED背光技术所面临的技术难点,而且这两个技术指标相互矛盾。

通常情况下,首先保证转移的精度,在此基础上再尽可能地提高转移速度。

使用板上芯片封装(COB)转移方式的Mini-LED背光,要求转移精度在10~20 μm之间,目前行业内较好的固晶机,可以在保证此精度的前提下将转移速度提升至50 K。

当然,也有使用激光转移技术的公司宣称转移速度可以达到200 K。

但无论如何,目前Mini-LED芯片转移技术的效率和速度离终端应用的需求仍有一定差距。

此处缺陷的概念不仅是指在转移过程中的不良,也包括了芯片的微缺陷不良、基板和焊盘的不良、刷锡膏的不良等。

由于Mini-LED背光灯板使用相关部品的一致性和良率要求都比传统的背光灯板高得多,为了尽可能地提高转移制程的直通率和效率,需要配备专业的设备对相关部品进行自动的缺陷检测与筛查。

芯片转移过程中的缺陷检测与筛查也必不可少;

例如在回流焊之前对焊盘位置和锡膏厚度的检测,在回流焊之后对于转移缺陷和死灯的检测,以及检测之后的自动维修。

这些检测步骤和环节作为转移制程中良率的补充工艺,对Mini-LED背光灯板技术至关重要。

Mini-LED背光技术的驱动电流较小(<10 mA),这就对驱动IC控制电流的精度提出了高要求。

一般需要将Mini-LED背光的驱动电流精度控制在±1.5%范围内,才能提供稳定的画面输出,而一般传统LED背光的电流驱动精度仅为±10%左右。

由于目前Mini-LED背光中使用的芯片数量较多,整机功率增加,因此通常采用共阴式驱动IC,以此来降低Mini-LED的功耗和温度。

为了降低驱动成本,Mini-LED背光使用的驱动IC通道数越来越多,需要提高多通道电流的稳定性和精度来满足应用的需求。

如果考虑到为红绿蓝 Mini-LED背光的需求,红绿蓝三基色芯片的驱动电流和电压均不同,且涉及到亮度和颜色一致性问题,届时将会对Mini-LED的驱动技术提出更高的挑战。

按照背板的材质可以分为玻璃基板和印刷电路板(PCB)。

这两种基板各有优劣势,目前基本以印刷电路板为主,未来玻璃基板可能会成为主流。

印刷电路板由玻璃纤维、金属层和各种图层复合在一起组成,具有很高的韧性,不易因碰撞造成损伤。

印刷电路板制程成熟,可以根据不同需求搭配印刷电路板层叠厚度与线路,在开发阶段具有很高的灵活性和开发效率。

印刷电路板的尺寸可以随意变化,不受限制,驱动IC可放置在印刷电路板后面,减少无效区,提升拼接的兼容性。

但是印刷电路板存在成本高、尺寸稳定性差、基板本身的平整性差、受热或过回流焊后容易板材翘曲、驱动成本高等问题。

玻璃基板与印刷电路板相反,首先在做多层线路的时候,玻璃基板使用TFT的光罩工艺来制作线路,虽然初期开发时一次性投入大,但是玻璃基板成本低,以四层板为例,其价格预计仅为印刷电路板的1/3。

而且玻璃基板的平整度高(>99.9999%),适合大面积高精度的Mini-LED背光芯片的转移。

由于使用光罩工艺,玻璃基板的线路和焊盘的精度极高,与印刷电路板不在一个数量级上。

如果用薄膜晶体管(TFT)的主控制板驱动,驱动成本将大大降低。

尽管玻璃基板有以上这些优势,但仍有几个问题亟需解决。

首先是电流线损(IR Drop)问题,由于TFT基板的线路电迁移率低,电流的线阻较大,造成电流输入端与输出端的电流分布不均,从而造成亮度差异较大。

其次,TFT-LCD一般使用电压驱动,而Mini-LED背光技术使用的是电流驱动,电压驱动模式下较小的电压波动对于TFT-LCD的显示性能影响不大,但当电压波动转换成电流波动时,对亮度的影响较大。

除此之外,还存在温升、可靠性等一系列问题。

Mini-LED背光使用蓝光芯片时,由于波长一致性、驱动电压、电流波动的影响,在背光全白场检测中经常出现白场亮度不均或色度不均的问题。

在传统产业中,波长一致性的问题通常通过混规格的方法来解决,但一般混规格都是在完成封装后再进行,将已经分好规格的LED按照不同算法选择混合。

而Mini-LED背光通常使用板上芯片封装的方案,芯片按照同一规格排布在蓝膜上,如果在转移过程中进行混规格就会降低转移的速度,同时大大增加转移的难度。

所以目前颜色形成中出现的光色不均匀性的问题,一般使用增加膜片的层数和扩散度,或者使用D-Mura技术,但这些方法都会牺牲Mini-LED背光的亮度,增加功耗,进而容易造成热量集中等问题。

以上内容是针对Mini-LED背光技术在显示产业的应用状况以及技术层面Mini-LED背光的难点。

素材来源:液晶与显示 2021年1-10 Mini-LED背光技术电视产品应用中的进展和挑战

Copyright © 深圳市板多多电子有限公司 版权所有. 粤ICP备2021129671号